RECYCLE Ekolojik Geri Dönüşüm Oranı Testleri

Doğal kaynaklar sonsuz değildir ve ne yazık ki sorumsuz ve bilinçsiz kullanım sonucu bir gün doğal kaynaklar tükenme tehlikesi ile karşı karşıyadır. Diğer yandan tüketim hızla artmaktadır. Bu gerçeğin farkında olan kişi ve kuruluşlar için, geri dönüşüm kavramı, bugün önemini giderek arttırmıştır. Örneğin, kullanılmış kağıt ve kartonun geri dönüşümünün sağlanması ve yeniden hammadde olarak kullanıma uygun hale getirilmesi, günümüz üretim teknolojilerinde oldukça kolay süreçlerdir.

Kağıt, plastik, cam, alüminyum, pil, organik atıklar ve elektronik atıklar gibi çeşitli atıkların, fiziksel veya kimyasal işlemlerden geçirilerek ikincil hammaddeye dönüştürülmesini kapsayan üretim süreçlerine geri dönüşüm denmektedir. Bir başka ifade ile kullanım ömrünü tamamlamış ve değerini yitiren ürünlerin yeniden ekonomiye kazandırılması çalışmalarına geri dönüşüm denmektedir.

İşletmelerin varlıklarını sürdürebilmeleri ve daha kazançlı olmaları açısından da geri dönüşüm işlemleri ile daha az kaynak kullanılacak, buna karşılık daha az maliyete katlanılacaktır. Bu durum işletmelerin rekabet gücü kazanmasında ve pazar payını arttırmasında önemli bir faktördür.

Ancak bu avantajlarına rağmen bazı işletmeler, geri dönüşüm teknolojilerine yatırım ve üretim yapmayı ,lave maliyet olarak görmekte ve uzak durmaktadır. İşin doğrusu geri dönüştürülmüş hammadde ile üretim yapmak, maliyeti düşürüren bir unsurdur.

Geri dönüşüm oranı, yönlendirilen atığın yüzdesini belirlemek için kullanılan bir hesaplama işlemidir. Bazı malzemelerin geri dönüştürülememesinin nedeni, bu malzemelerin çok fazla kirlenmiş olması ya da bu malzemeleri işleyecek merkezin belli geri dönüştürülebilir mazlemeleri kullanamaması olabilir. Yüzde 30 sapma oranına sahip bir toplulukta, sadece yüzde 10-15 arası bir geri dönüşüm oranı kabul edilebilir bulunmaktadır.

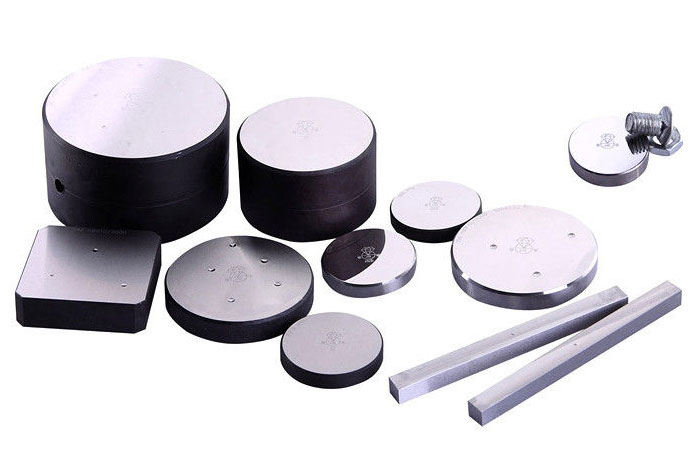

Daha akıllı ürün tasarımları, atık yönetimi planlarının desteklenmesi ve insanların eski elektronik eşyalarından vazgeçmelerinin özendirilmesi, metallerin dünya çapında geri dönüşümünün arttırılmasına destek olmuştur. Metallerin geri dönüşüm oranları birçok durumda, yeniden kullanım potansiyellerinden çok daha düşüktür. Üzerinde çalışılan 20 civarında metalin çok az miktarı yüzde 50’nin üzerinde bir geri dönüşüm oranına sahiptir. Ayrıca 30’dan fazla elementin geri dönüşüm oranı yüzde 1’in altındadır. Birçok ülkede kayda değer çabalar gösterilmektedir ancak birçok metalin geri dönüşüm oranı son derece düşüktür.

Toplam ve çevre için büyük öneme sahip geri dönüşüm çalışmaları, kullanım ömürlerini tamamlamış, kullanılmayan ancak yeni ürünlere dönüştürülebilecek malzemeleri toplama ve yeniden işleme işlemidir. Geri dönüşüm çabaları sayesinde çöp alanlarına ve yakma tesislerine gönderilen atık miktarı düşmekte, ağaç, su ve mineraller gibi doğal kaynaklar korunmakta, yeni hammadde toplama ihtiyacı azalacağı için kirlilik önlenmekte ve enerji tasarrufu sağlanmaktadır.

Hammaddesi geri dönüşüm çalışmaları ile elde edilen malzemelerin üzerinde, bilinen bir geri dönüşüm sembolü bulunmaktadır. Bu sembol, 1970 yılında düzenlenen logo yarışmada tasarlanmıştır. Sembolde bulunan üç ok, azaltma, yeniden kullanma ve geri dönüşümü ifade etmektedir. Sembolün ortasındaki boşluk bir çam ağacını andırmaktadır. Bu sembol, bir sınırlı varlık ile sürekliliği sembolize etmektedir.

Atıkların geri dönüşüm işlemlerinde atılacak üç temel aşama bulunmaktadır: toplama ve işleme aşaması, üretim aşaması ve geri dönüştürülmüş malzemelerden üretilmiş ürünler satın alınması.

Geri dönüşüm çalışmaları sürekli bir döngü içermektedir ve gelişmiş laboratuvarlarda bu yönde test ve analizler gerçekleştirilmektedir. Bu çalışmalarda dikkate alınan yerli ve yabancı sayısız standart bulunmaktadır.

Kuruluşumuz diğer test hizmetleri kapsamında RECYCLE geri dönüşüm oranı test hizmetleri de vermektedir. Bu hizmetler sayesinde işletmeler, güvenli, hızlı ve kesintisiz bir şekilde, daha etkin, yüksek performanslı ve kaliteli üretim yapmaktadır.

Diğer test hizmetleri kapsamında verilen geri dönüşüm oranı test hizmetleri, bu yönde kuruluşumuz tarafından verilen hizmetlerden sadece bir tanesidir. Bunun dışında başka birçok farklı test hizmetleri de verilmektedir.